Applicazione di adesivi/sigillanti/ritardanti di fiamma

Campo di costruzione:Installazione di porte tagliafuoco, pareti tagliafuoco, pannelli antincendio

Campo elettronico ed elettrico:Circuiti stampati, componenti elettronici

Industria automobilistica:Sedili, cruscotti, pannelli delle porte

Campo aerospaziale:Strumenti aeronautici, strutture di veicoli spaziali

Articoli per la casa:Mobili, pavimenti, carte da parati

Nastro adesivo di trasferimento ignifugo:Ottimo per metalli, schiume e materie plastiche come il polietilene

Funzionamento dei ritardanti di fiamma

I ritardanti di fiamma inibiscono o ritardano la propagazione del fuoco sopprimendo le reazioni chimiche nella fiamma o formando uno strato protettivo sulla superficie di un materiale.

Possono essere miscelati con il materiale di base (ritardanti di fiamma additivi) o legati chimicamente ad esso (ritardanti di fiamma reattivi). I ritardanti di fiamma minerali sono tipicamente additivi, mentre i composti organici possono essere sia reattivi che additivi.

Progettazione di adesivi ignifughi

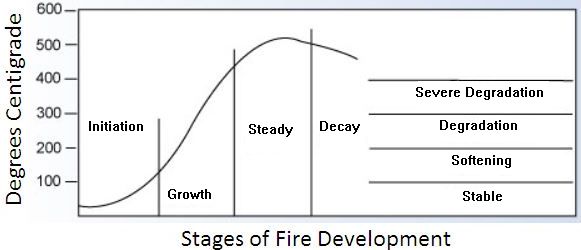

Un incendio si sviluppa in pratica in quattro fasi:

Iniziazione

Crescita

Stato stazionario e

Decadimento

Confronto delle temperature di degradazione di un tipico adesivo termoindurente

Con quelli raggiunti nelle varie fasi di un incendio

Ogni stato ha una corrispondente temperatura di degradazione, come mostrato in Figura. Nella progettazione di un adesivo ignifugo, i formulatori devono impegnarsi a garantire la resistenza alla temperatura nel giusto stadio di combustione per l'applicazione:

● Nella produzione elettronica, ad esempio, un adesivo deve sopprimere qualsiasi tendenza del componente elettronico a prendere fuoco, o a innescarsi, in caso di aumento della temperatura indotto da un guasto.

● Per incollare piastrelle o pannelli, gli adesivi devono resistere al distacco nelle fasi di crescita e di stato stazionario, anche quando sono a contatto diretto con la fiamma.

● Devono inoltre ridurre al minimo l'emissione di gas tossici e fumo. Le strutture portanti sono soggette a tutte e quattro le fasi dell'incendio.

Ciclo di combustione limitante

Per limitare il ciclo di combustione, uno o più processi che contribuiscono all'incendio devono essere eliminati tramite:

● Eliminazione del combustibile volatile, ad esempio mediante raffreddamento

● Produzione di una barriera termica, ad esempio mediante carbonizzazione, eliminando così il combustibile riducendo il trasferimento di calore, oppure

● Spegnere le reazioni a catena nella fiamma, ad esempio aggiungendo opportuni scavenger di radicali

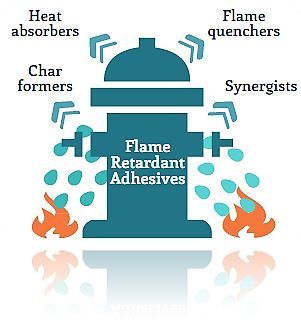

Gli additivi ritardanti di fiamma svolgono questa funzione agendo chimicamente e/o fisicamente nella fase condensata (solida) o nella fase gassosa, svolgendo una delle seguenti funzioni:

●Formatori di char:Solitamente composti di fosforo, che rimuovono la fonte di combustibile carbonioso e forniscono uno strato isolante contro il calore dell'incendio. Esistono due meccanismi di formazione del carbone:

Reindirizzamento delle reazioni chimiche coinvolte nella decomposizione a favore di reazioni che producono carbonio piuttosto che CO o CO2 e

Formazione di uno strato superficiale di carbone protettivo

●Assorbitori di calore:Di solito si tratta di idrati metallici, come il triidrato di alluminio o l'idrossido di magnesio, che assorbono calore tramite l'evaporazione dell'acqua dalla struttura del ritardante di fiamma.

●Spegnifiamma:Solitamente si tratta di sistemi alogeni a base di bromo o cloro che interferiscono con le reazioni in una fiamma.

● Sinergici:Solitamente composti di antimonio, che migliorano le prestazioni dello spegnimento di fiamma.

Importanza dei ritardanti di fiamma nella protezione antincendio

I ritardanti di fiamma svolgono un ruolo importante nella protezione antincendio, poiché non solo riducono il rischio di innesco di un incendio, ma anche quello della sua propagazione. Questo aumenta il tempo di fuga e, di conseguenza, protegge le persone, i beni e l'ambiente.

Esistono molti modi per classificare un adesivo come ritardante di fiamma. Approfondiamo la classificazione dei ritardanti di fiamma.

La richiesta di adesivi ignifughi è in aumento e il loro utilizzo si sta espandendo a diversi settori industriali, tra cui l'industria aerospaziale, l'edilizia, l'elettronica e i trasporti pubblici (in particolare i treni).

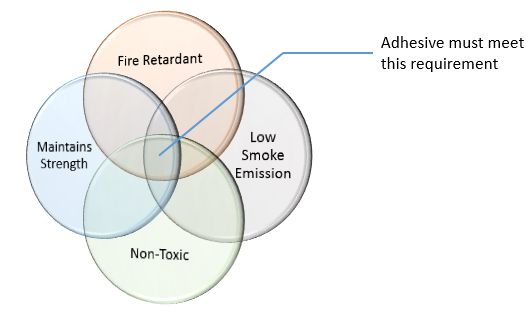

1: Quindi, uno dei criteri chiave più ovvi è essere ignifugo/non bruciante o, meglio ancora, inibire le fiamme, ovvero essere propriamente ignifugo.

2: L'adesivo non deve emettere fumo eccessivo o tossico.

3: L'adesivo deve mantenere la sua integrità strutturale ad alte temperature (avere la migliore resistenza alla temperatura possibile).

4: Il materiale adesivo decomposto non deve contenere sottoprodotti tossici.

Sembra un compito arduo trovare un adesivo che possa soddisfare questi requisiti, e in questa fase, viscosità, colore, velocità di polimerizzazione e metodo di polimerizzazione preferito, riempimento degli spazi, prestazioni di resistenza, conduttività termica e imballaggio non sono stati nemmeno presi in considerazione. Ma i chimici dello sviluppo amano le sfide, quindi FORZA!

Le normative ambientali tendono a essere specifiche per settore e regione

Un ampio gruppo di ritardanti di fiamma studiati ha dimostrato di avere un buon profilo ambientale e sanitario. Questi sono:

● Polifosfato di ammonio

● Dietilfosfinato di alluminio

● Idrossido di alluminio

● Idrossido di magnesio

● Polifosfato di melammina

● Diidroossafosfafenantrene

● Stannato di zinco

● Idrossanato di zinco

ritardante di fiamma

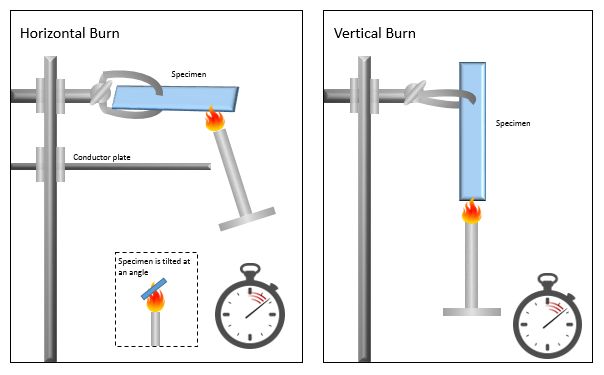

Gli adesivi possono essere sviluppati per soddisfare una scala mobile di resistenza al fuoco: ecco i dettagli delle classificazioni Underwriters Laboratory Testing. Come produttori di adesivi, riceviamo richieste principalmente per la certificazione UL94 V-0 e occasionalmente per la certificazione HB.

UL94

● HB: combustione lenta su un campione orizzontale. Velocità di combustione <76 mm/min per spessori <3 mm o arresto della combustione prima di 100 mm

● V-2: (verticale) la combustione si arresta in <30 secondi e qualsiasi goccia potrebbe essere infiammata

● V-1: (verticale) la combustione si arresta in <30 secondi e sono consentite le gocce (ma devonononbruciare)

● La combustione V-0 (verticale) si arresta in <10 secondi e sono consentite le gocce (ma devonononbruciare)

● 5VB (campione di placca verticale): la combustione si arresta in <60 secondi, senza gocciolamenti; il campione può sviluppare un foro.

● 5VA come sopra, ma non è consentito sviluppare un foro.

Le ultime due classificazioni si riferirebbero a un pannello incollato piuttosto che a un campione di adesivo.

Il test è piuttosto semplice e non richiede attrezzature sofisticate. Ecco una configurazione di base per il test:

Può essere piuttosto complicato eseguire questo test su alcuni adesivi da soli. In particolare per gli adesivi che non polimerizzano correttamente al di fuori di un giunto chiuso. In questo caso, è possibile testare solo tra substrati incollati. Tuttavia, la colla epossidica e gli adesivi UV possono essere polimerizzati come un campione di prova solido. Quindi, inserire il campione di prova nelle ganasce del supporto a morsetto. Tenere un secchio di sabbia a portata di mano e si consiglia vivamente di eseguire questa operazione in aspirazione o in una cappa aspirante. Non far scattare alcun allarme antincendio! Soprattutto quelli collegati direttamente ai servizi di emergenza. Dare fuoco al campione e cronometrare il tempo impiegato affinché la fiamma si spenga. Verificare la presenza di eventuali gocce sottostanti (si spera di avere un vassoio monouso in loco; altrimenti, addio bel piano di lavoro).

I chimici specializzati in adesivi combinano diversi additivi per realizzare adesivi ignifughi e talvolta anche per spegnere le fiamme (anche se oggigiorno questa caratteristica è più difficile da ottenere, dato che molti produttori di beni richiedono formulazioni prive di alogeni).

Gli additivi per adesivi resistenti al fuoco includono

● Composti organici che formano carbone e aiutano a ridurre il calore e il fumo e a proteggere il materiale sottostante da ulteriori combustioni.

● Assorbitori di calore: si tratta di normali idrati metallici che contribuiscono a conferire all'adesivo grandi proprietà termiche (spesso, gli adesivi ignifughi vengono selezionati per applicazioni di incollaggio di dissipatori di calore in cui è richiesta la massima conduttività termica).

Si tratta di un equilibrio delicato, poiché questi additivi interferiranno con altre proprietà adesive, quali resistenza, reologia, velocità di polimerizzazione, flessibilità, ecc.

Esiste una differenza tra adesivi ignifughi e adesivi ritardanti di fiamma?

Sì! Esiste. Entrambi i termini sono stati citati nell'articolo, ma probabilmente è meglio chiarire la situazione.

Adesivi resistenti al fuoco

Si tratta spesso di prodotti come cementi adesivi inorganici e sigillanti. Non bruciano e resistono a temperature estreme. Le applicazioni per questi tipi di prodotti includono altiforni, forni, ecc. Non impediscono in alcun modo la combustione di un componente, ma svolgono un ottimo lavoro nel tenere insieme tutti i componenti in combustione.

Adesivi ignifughi

Aiutano a spegnere le fiamme e a rallentare la propagazione dell'incendio.

Molti settori ricercano questi tipi di adesivi

● Elettronica– per l'incapsulamento e la resinatura di componenti elettronici, l'incollaggio di dissipatori di calore, circuiti stampati, ecc. Un cortocircuito elettronico può facilmente innescare un incendio. Tuttavia, i PCB contengono composti ignifughi: è spesso importante che anche gli adesivi abbiano queste proprietà.

● Costruzione– i rivestimenti e i pavimenti (in particolare nelle aree pubbliche) devono spesso essere ignifughi e incollati con un adesivo ignifugo.

● Trasporto pubblico– carrozze ferroviarie, interni di autobus, tram, ecc. Le applicazioni degli adesivi ignifughi includono l'incollaggio di pannelli compositi, pavimenti e altri elementi di fissaggio. Non solo gli adesivi aiutano a prevenire la propagazione del fuoco, ma forniscono anche una giunzione esteticamente gradevole senza la necessità di antiestetici (e rumorosi) elementi di fissaggio meccanici.

● Aeromobili– come accennato in precedenza, i materiali degli interni delle cabine sono soggetti a normative severe. Devono essere ignifughi e non riempire la cabina di fumo nero in caso di incendio.

Norme e metodi di prova per ritardanti di fiamma

Gli standard relativi alle prove antincendio mirano a determinare le prestazioni di un materiale in relazione a fiamma, fumo e tossicità (FST). Diversi test sono stati ampiamente utilizzati per determinare la resistenza dei materiali a queste condizioni.

Test selezionati per ritardanti di fiamma

| Resistenza alla combustione | |

| ASTM D635 | “Tasso di combustione della plastica” |

| ASTM E162 | “Infiammabilità dei materiali plastici” |

| UL 94 | “Infiammabilità dei materiali plastici” |

| ISO 5657 | “Infiammabilità dei prodotti edili” |

| BS 6853 | “Propagazione della fiamma” |

| LONTANO 25.853 | “Standard di aeronavigabilità – Interni dei compartimenti” |

| NF T 51-071 | “Indice di ossigeno” |

| NF C 20-455 | “Test del filo incandescente” |

| DIN 53438 | “Propagazione della fiamma” |

| Resistenza alle alte temperature | |

| BS 476 Parte n. 7 | “Propagazione superficiale della fiamma – Materiali da costruzione” |

| DIN 4172 | “Comportamento al fuoco dei materiali da costruzione” |

| ASTM E648 | “Rivestimenti per pavimenti – Pannello radiante” |

| Tossicità | |

| SMP 800C | “Test di tossicità” |

| BS 6853 | “Emissione di fumo” |

| NF X 70-100 | “Test di tossicità” |

| ATS 1000.01 | “Densità del fumo” |

| Generazione di fumo | |

| BS 6401 | “Densità ottica specifica del fumo” |

| BS 6853 | “Emissione di fumo” |

| NES 711 | “Indice di fumo dei prodotti della combustione” |

| ASTM D2843 | “Densità del fumo derivante dalla combustione della plastica” |

| ISO CD5659 | “Densità ottica specifica – Generazione di fumo” |

| ATS 1000.01 | “Densità del fumo” |

| DIN 54837 | “Generazione di fumo” |

Test di resistenza alla combustione

Nella maggior parte dei test che misurano la resistenza alla combustione, gli adesivi idonei sono quelli che non continuano a bruciare per un periodo di tempo significativo dopo la rimozione della fonte di accensione. In questi test, il campione di adesivo polimerizzato può essere sottoposto a combustione indipendentemente da qualsiasi aderendo (l'adesivo viene testato come una pellicola libera).

Sebbene questo approccio non simuli la realtà pratica, fornisce dati utili sulla resistenza relativa dell'adesivo alla combustione.

È possibile testare anche strutture campione con adesivo e aderente. Questi risultati potrebbero essere più rappresentativi delle prestazioni dell'adesivo in un incendio reale, poiché il contributo fornito dall'aderente potrebbe essere positivo o negativo.

Prova di combustione verticale UL-94

Fornisce una valutazione preliminare dell'infiammabilità relativa e del gocciolamento dei polimeri utilizzati in apparecchiature elettriche, dispositivi elettronici, elettrodomestici e altre applicazioni. Si occupa delle caratteristiche di utilizzo finale quali accensione, velocità di combustione, propagazione della fiamma, contributo del combustibile, intensità della combustione e prodotti della combustione.

Funzionamento e preparazione - In questo test, un campione di pellicola o substrato rivestito viene montato verticalmente in un ambiente privo di correnti d'aria. Un bruciatore viene posizionato sotto il campione per 10 secondi e la durata della fiamma viene cronometrata. Viene annotata qualsiasi goccia che incendi il cotone chirurgico posizionato 30 cm sotto il campione.

Il test ha diverse classificazioni:

94 V-0: Nessun campione presenta combustione con fiamma per più di 10 secondi dopo l'accensione. I campioni non bruciano fino al morsetto di fissaggio, non gocciolano e non incendiano il cotone, né presentano combustione incandescente persistente per 30 secondi dopo la rimozione della fiamma di prova.

94 V-1: Nessun campione deve avere una combustione con fiamme per più di 30 secondi dopo ogni accensione. I campioni non devono bruciare fino al morsetto di fissaggio, non devono gocciolare e incendiare il cotone, né devono avere una luminescenza residua superiore a 60 secondi.

94 V-2: questo metodo prevede gli stessi criteri del V-1, con la differenza che i campioni possono gocciolare e incendiare il cotone sottostante.

Altre strategie per misurare la resistenza alla combustione

Un altro metodo per misurare la resistenza alla combustione di un materiale è la misurazione dell'indice limite di ossigeno (LOI). Il LOI è la concentrazione minima di ossigeno, espressa come percentuale in volume della miscela di ossigeno e azoto, che supporta la combustione a fiamma di un materiale inizialmente a temperatura ambiente.

La resistenza di un adesivo alle alte temperature in caso di incendio richiede un'attenzione particolare, oltre agli effetti di fiamme, fumo e tossicità. Spesso il substrato protegge l'adesivo da un incendio. Tuttavia, se l'adesivo si allenta o si degrada a causa della temperatura dell'incendio, il giunto può rompersi, causando la separazione del substrato e dell'adesivo. In questo caso, l'adesivo stesso rimane esposto insieme al substrato secondario. Queste superfici fresche possono quindi contribuire ulteriormente all'incendio.

La camera di misura della densità del fumo NIST (ASTM D2843, BS 6401) è ampiamente utilizzata in tutti i settori industriali per la determinazione del fumo generato da materiali solidi e assemblaggi montati in posizione verticale all'interno di una camera chiusa. La densità del fumo viene misurata otticamente.

Quando un adesivo è inserito tra due substrati, la resistenza al fuoco e la conduttività termica dei substrati controllano la decomposizione e l'emissione di fumo dell'adesivo

Nei test di densità del fumo, gli adesivi possono essere testati da soli come rivestimento libero per imporre una condizione del caso peggiore.

Trova il grado di ritardante di fiamma adatto

Visualizza un'ampia gamma di gradi di ritardanti di fiamma disponibili oggi sul mercato, analizza i dati tecnici di ciascun prodotto, ottieni assistenza tecnica o richiedi campioni.

TF-101, TF-201, TF-AMP